Представляем Вашему вниманию интервью технического директора Ю.П. Вайнштейна о предварительных итогах промышленной эксплуатации автопоездов ТОНАР.

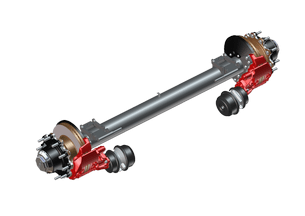

Сразу скажу - никаких сюрпризов мы не получили, была лишь конструкторская доработка по тем узлам, которые невозможно было просчитать на стадии проектирования машины. Она коснулась теплотехники, геометрии и прочности отдельных узлов. В целом режимы ТО, ППР и ТР, выполняемых механиками автохозяйств или подрядчиками, определяются теми большими узлами и агрегатами автопоезда, которые мы закупаем

у выбранных поставщиков. Это – двигатель, коробка передач, раздаточная коробка, все три ведущих моста (передний, средний и задний) и всё что связано с конструкцией пневмо - и гидросистем машины. Ведь основные (скрытые) недостатки любой новой машины выявляются после её сборки, доводки и начала эксплуатации у потребителя. Нам потребовалось около 4-х месяцев, чтобы пройти этот этап и выявить их. Главной проблемой в конструкции Тонар-7502 оказался неправильный выбор объёма теплообменников в системе охлаждения масла раздаточной коробки и ведущих мостов. Её мы быстро обнаружили и устранили, довели температуру масла до нормативного значения.

В связи с этим хочу отметить, что успех оперативного решения подобных задач определяется, главным образом, наличием склада запчастей у выбранных поставщиков. Это – двигатель, коробка передач, раздаточная коробка, все три ведущих моста (передний, средний и задний) и всё что связано с конструкцией пневмо - и гидросистем машины. Ведь основные (скрытые) недостатки любой новой машины выявляются после её сборки, доводки и начала эксплуатации у потребителя. Нам потребовалось около 4-х месяцев, чтобы пройти этот этап и выявить их. Главной проблемой в конструкции Тонар-7502 оказался неправильный выбор объёма теплообменников в системе охлаждения масла раздаточной коробки и ведущих мостов. Её мы быстро обнаружили и устранили, довели температуру масла до нормативного значения.

и расходных материалов. Мы его своевременно создали, точно предопределив номенклатуру и неснижаемый объём запасов. К слову, склад, включающий контейнер запаса шин, обошёлся нам примерно в 12 миллионов рублей. Мы убедились, только при такой подготовке машины к эксплуатации в промышленных условиях, любые дефекты не критичны и могут быть устранены в течение нескольких часов, если не минут. Например, в летний период эксплуатации любых большегрузных автомобилей, и тем более автопоездов, главная проблема их надёжной работы заключалась в пробеге шин, часто – ниже их нормативных значений. После предпринятых нами и работниками ГОКа комплекса мер, ходимость

шин достигла в среднем 50 – 55 тыс.км. Пока, я считаю, это неплохой результат.

Смею предположить, что полученный опыт эксплуатации автопоездов "Тонар" приблизил конструкторское бюро завода к завершению проекта и созданию головного образца автопоезда грузоподъёмностью 250 тонн. Когда можно ожидать показа его на площадке вашего завода?

Отчасти, почему мы выбрали условия АК "Алроса" для промышленных испытаний своих автопоездов? Всё просто - здесь – самые сложные, во всех отношениях, условия для работы колёсного транспорта. Заполярный климат со всеми его "прелестями": зимняя температура, до – 60 С, (скажу,

что – 58С на градуснике я наблюдал своими глазами) с резкими её колебаниями по трассам дорог, высокая влажность воздуха, приводящая к обледенениям дорожного полотна, а также – довольно затяжные уклоны дорог. Здесь мы получили возможность убедиться, что при морозах – 45С сталь ведёт себя совершенно непредсказуемо, а пластмассу – вообще нельзя применять в конструкциях машин, она становится хрупкой, как тонкое стекло! Особые требования арктический холод предъявляет к трассировке рабочих линий гидро - и пневмопроводов машины. И все эти моменты надо было срочно учитывать…

что – 58С на градуснике я наблюдал своими глазами) с резкими её колебаниями по трассам дорог, высокая влажность воздуха, приводящая к обледенениям дорожного полотна, а также – довольно затяжные уклоны дорог. Здесь мы получили возможность убедиться, что при морозах – 45С сталь ведёт себя совершенно непредсказуемо, а пластмассу – вообще нельзя применять в конструкциях машин, она становится хрупкой, как тонкое стекло! Особые требования арктический холод предъявляет к трассировке рабочих линий гидро - и пневмопроводов машины. И все эти моменты надо было срочно учитывать…

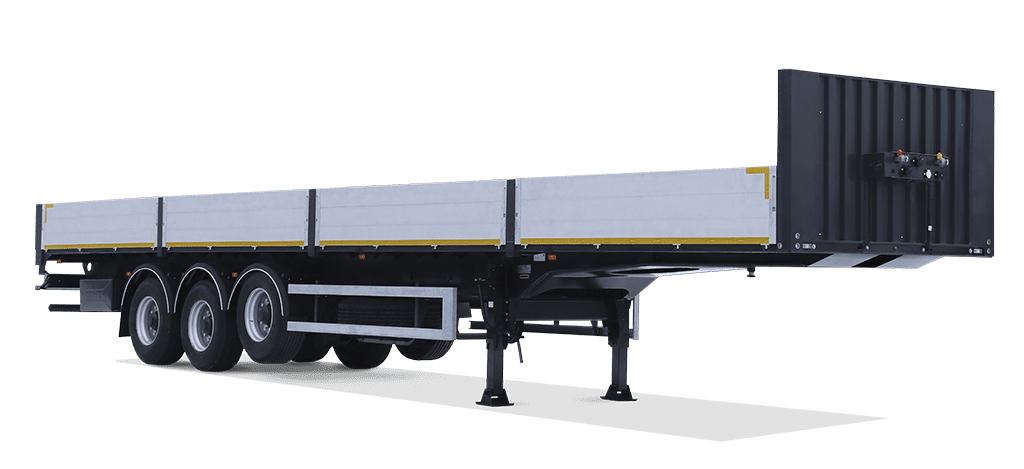

Что касается головного образца автопоезда грузоподъёмностью 250 тонн, надо сказать, что его как такового – совсем не будет. И этому – целый ряд причин. А главная из них, в том, что под условия эксплуатации конкретного заказчика предстоит создавать специальный проект машины и воплощать его в металле. Есть, правда, и две общие особенности проектирования таких машин: первая – машины должны вписываться в габариты подвижного состава машины в гружёном состоянии (ширине), принятые в каждой отрасли; вторая – общая масса гружёной машины не должна нагружать дорожное полотно выше пределов несущей способности не только дороги, но и инженерных конструкций и сооружений - мостов и т.п. Поэтому при конструировании автопоезда грузоподъёмностью 250 тонн надо идти не по пути увеличения единичной мощности двигателя и ходовой части машины, а выстраивания сдвоенного, может и строенного силового агрегата, моторы которого будут расположены на отдельных полуприцепах в составе автопоезда. Наверное, это лучший путь, так как позволит экономить расходы на устройство (расширение) дорожного полотна (мы должны всегда помнить, что строительство автодорог в заполярье и арктической зоне – очень дорого обходится).

Отсюда – автопоезд даже грузоподъёмностью 250 тонн и более должен иметь ширину подвижного состава, вписывающуюся в привычный для северных условий дорожный стандарт. А вот длина таких автопоездов может быть почти неограниченной, и этого проще достичь! Другой аспект в проектировании автопоездов особо большой грузоподъёмности - это характеристики компонентов дорожной инфраструктуры, где они будут передвигаться.В частности, по маршруту движения автопоездов от Верхне-Мунского месторождения до обогатительной фабрики №12 Удачнинского ГОКа им предстояло проезжать по мосту с несущей способностью 200 тонн. Этот фактор стал определяющим грузоподъёмность автопоезда Тонар – 7502. Очевидно, для магистралей, где нет таких ограничителей, можно проектировать и строить автопоезда какой угодно грузоподъёмности и длины. Такой подход – наиболее перспективен.

Что касается конструкции кабины и ходовой части Тонар-7502, то 2-х летний опыт его эксплуатации доказал, что все проблемы, обнаруженные при эксплуатации прототипа, на сегодня сняты. Ведь главным показателем эффективности использования того или иного вида транспорта служит стоимость 1 т-км перевозки грузов. Это главный интегральный показатель экономичности, который вмещает КТГ машины, подготовленность и квалификацию водителей и сервисных специалистов, расходы на ТО, ППР и ТР, стоимость и качество запчастей и узлов. И чтобы достичь высших значений этого показателя надо, во-первых, как можно больше перевозить за рейс, и, во-вторых, как можно меньше расходовать на это ГСМ, запчастей и др. А такое достигается с применением в конструкции автопоезда только надёжных, проверенных длительной мировой эксплуатацией агрегатов, механизмов и узлов. Сегодня нам понятно – выбрав такой путь в производстве автопоездов, да и другой нашей техники, мы не прогадали. Об этом свидетельствуют достигнутые в последние несколько месяцев КТГ автопоезда, близкие к 1,0. Они говорят о том, что машина не прекращала свою работу ни по техническим (аварийным) причинам, ни по дорожно – климатическим условиям.

Сколько автопоездов будет поставлено по договору с АК "Алроса", есть ли заявки от них на ваши жёстко-рамные самосвалы тонар-7501?

По договорам с 2016 года мы поставили два "чисто" наших автопоезда и четыре сочленённых полуприцепа с тягачами зарубежного производства. И вся эта техника до сих пор находится в работе, показывая одни из самых низких себестоимостей перевозки кимберлитов в "Алросе". И такой результат, достигнут в том числе, и благодаря их большой грузоподъёмности. Здесь должен подчеркнуть: мы не ставили перед собой цель – получить от АК "Алроса" доминирующие заявки на свои автопоезда. Мы хотели испытать свою продукцию в жёстких природно-климатических условиях Заполярья и достигнутые на сегодня показатели её работы здесь – лучшая реклама надёжности наших машин. Если "Алроса" надумает заказать нам дополнительные автопоезда – будем только рады и с удовольствием возьмёмся и выполним их заказ. Залогом дальнейшего успеха в нашем сотрудничестве может послужить полученный нами богатейший опыт работы в их условиях и созданная материально-техническая база сервисного обслуживания техники в Удачнинском ГОКе. Как только дела на алмазном рынке пойдут на подъём, мы вернёмся к диалогу о продолжении сотрудничества.

Вместе с тем, мы осознаём: чтобы расширить масштабы присутствия нашей продукции на горнодобывающих предприятиях страны, нам следует расширить линейку моделей одиночных самосвалов, в терминологии горняков называемых жёсткорамными. На сегодня мы освоили производство 30-тонного самосвала, пригодного для карьеров небольших, неглубоких, где в транспортном цикле доминирует движение машины по горизонтальным дорожным участкам. Приступили к проектированию и изготовлению полноприводных трёхосных карьерных самосвалов грузоподъёмностью 45 и 60 тонн, последний – уже проходит эксплуатационные испытания. Будут и другие новые машины, о которых расскажем

в своё время.

Высокие результаты эксплуатации автопоезда Тонар – 7502 в арктических условиях АК "Алроса" (КТГ – от 0,9 до 0,95 и выше) говорят, что МЗ "Тонар", во-первых, создал "рабочую лошадь" для дальнемагистральных перевозок кимберлитов по технологическим дорогам Удачнинского ГОКа, и во-вторых, заводская команда механиков-водителей и сервис-инженеров обеспечивает её надёжную и круглосуточную работу. В связи в своё время.

с этим – целый ряд вопросов. При таком режиме эксплуатации автопоезда в арктическом климате Якутии какой срок его службы до полной амортизации Вами прогнозируется?

Такие машины могут работать до 15 лет, всё определяется прочностью их рамы и кабины. Другие части машины – это агрегаты с определёнными сроками службы. Своевременный ремонт или замена позволяют поддержать машину в работоспособном состоянии в течение достаточно долгого времени. Первоначально, мы рассчитывали на 7-летний срок эксплуатации Тонар – 7502. Такой срок должен обеспечить определённую прибыль "Алросе" и полную окупаемость затрат на её приобретение и содержание в постоянной эксплуатационной готовности. В конкретных условиях эксплуатации машин, при строгом соблюдении регламентов ТО, ППР и ТР, с своевременной заменой изношенных агрегатов, узлов и деталей, не допускающих аварийных остановок в работе машины, срок её службы может увеличиваться значительно. Не нужно ходить далеко за примером: в "Алросе", я знаю, сегодня работает техника фирмы "Caterpillar" срок службы которой уже достиг 23 года. Насколько я понимаю в машинах, такое увеличение может быть достигнуто за счёт переборки двигателей, коробок передач и раздаток, мостов и др. И я не вижу причин к тому, чтобы наши машины не прослужат достаточно долго.

Насколько вы, технический руководитель создания машин "Тонар", удовлетворены результатами 2-летней их эксплуатации у такого требовательного заказчика, как "Алроса"?

Пока я готов ответить осторожно: "ни да, ни нет"…Ведь 2 года – это недостаточный срок, чтобы увидеть новую машину, что называется "в её полный рост и красоте", то есть со всеми, самыми скрытыми, её достоинствами и недостатками! Не хотелось бы преждевременно делать выводы… Однако же для нас отрадно, что по запасу прочности и выбору основных агрегатов и узлов мы, наверняка, угадали и попали точно в цель! Дальнейшие наблюдения за работой Тонар – 7502 дадут дополнительную информацию о её надёжности и работоспособности. Другой, и не менее важный результат промышленной эксплуатации автопоезда в том, что наши сервисные инженеры и механики получили очень большую и ценную практику работы в условиях Арктики. В настоящее время два человека находятся постоянно в Удачнинском ГОКе, для их проживания мы купили две квартиры. Другие наши специалисты работают здесь в вахтовом режиме. За два с лишним года работы на севере все наши специалисты выросли в профессиональном отношении настолько, что их опыт мы будем использовать при организации сервисного обслуживания техники «Тонар», где бы она ни работала - в любых климатических условиях и странах мира.

В каких направлениях, на ваш взгляд, будут совершенствоваться конструкции такой транспортной техники для горной промышленности, крайне нужной в регионах Сибири, Дальнего Востока?

Должен сказать однозначно, что какого-то единого и общего направления в её совершенствовании нет. Ведь каждый рудный и нерудный карьер, угольный разрез, горно-металлургический комбинат станут предъявлять собственные исходные технические требования при заказе наших машин. В этом – то и состоит отличие спецтехники от другой техники, так называемого массового применения. И ожидать серийного производства её – не следует. Я поездил по странам мира, чтобы изучить состояние такого производства, и могу утверждать, что нет фирм, специализирующихся на производстве спецтехники, которые бы выпускали её серийно, конвейерно! Во всех таких машинах обязательно закладываются конструктивные особенности, оговариваемые техническим заданием заказчика. Касательно производства автопоездов. Где-то можно поднять его грузоподъёмность до технического предела тягачей (для горизонтальных, без затяжных подъёмов дорог), где – то придётся ограничить её несущей способностью мостов. Могут влиять на конструкцию машины факторы погрузки и разгрузки. На сегодняшний день технология компоновки большегрузных автопоездов нам понятна и не содержит каких-то секретов, и мы готовы их проектировать и изготавливать под условия любого карьера и угольного разреза. Климатические условия регионов Сибири и Дальнего Востока для проектирования нами таких машин – не составляют какую-то трудность, после тех испытаний, которым они подвергаются в "Алросе", где мы увидели и учли все проблемы крайних холодов в конструкции машины.

Особо хочу ещё подчеркнуть: мы ни в коем случае не можем конкурировать с производителями классической карьерной транспортной техники. Это совершенно разные машины, ведь карьерный самосвал имеет небольшую (короткую) колёсную базу, она широкая, в результате имеет большую, близкую к квадратной, погрузочную площадь кузова. Мощность двигателя у них, как правило, в 2 раза больше мощности, достаточной для перевозок по равнинным дорогам. Классические карьерные самосвалы предназначены для вывоза горной массы от глубоких экскаваторных забоев, по дорогам с довольно крутыми (до 20 – 25%) подъёмами (съездами). При этом протяженность крутых участков дороги, как и доля в маршруте движения самосвалов, доминирующая и составляет, как правило, 70 – 85% всего маршрута. Практически эти самосвалы выполняют челночные рейсы на коротких плечах доставки "забой карьера – приёмный бункер обогатительной фабрики на борту карьера или промежуточный перегрузочный склад". Здесь им равных нет! Наши автопоезда Тонар – 7502 не могут использоваться на таких маршрутах, т.е. в качестве внутрикарьерного технологического транспорта. Мы их создали для дальнемагистральных (по сравнению с карьерными) перевозок руды, углей и другой продукции ГОКов от промежуточных перегрузочных пунктов карьера до обогатительной фабрики и других объектов инфраструктуры горного предприятия. Использовать на таких перевозках классические карьерные самосвалы – предельно неразумно и неретабельно!

По вашему мнению, когда отечественные машиностроители будут готовы обеспечивать Ваш завод необходимыми узлами и агрегатами, а зарубежные поставщики – локализовать их производство в России, чтобы вы смогли успешно решать текущие и новые задачи?

Здесь нужно чётко представлять главное условие, при котором любая фирма будет готова производить для Ваших машин комплектующие узлы и агрегаты, и тем более – к локализации их производства на чужой территории, пусть даже близкой к потенциальному рынку сбыта: - это стабильный и достаточно великий спрос на их продукцию. В противном случае, зарубежным поставщикам легче и проще импортировать свои изделия, несмотря на относительно высокие расходы на их доставку, даже небольшими партиями. Также отечественные заводы, например, выпускающие дизельные двигатели (Ярославский и Тутаевский) сегодня пока не видят в России масштабного рынка сбыта дизелей, особо большой мощности, поэтому не приступают к их выпуску на своих мощностях. Всё дело в том, что моторы этих заводов служат до капитального ремонта в пределах до 10 000 часов, правда и продаются они по ценам, в два раза меньшим. А для регионов Арктики и Крайнего Севера нужны агрегаты, способные нарабатывать не менее 20 000 – 25 000 часов, лучше же – до 30 000 часов, потому что частые ремонты и остановки машин на ремонт в экстремальных климатических условиях Крайнего Севера и Арктики – вещь дорогостоящая и накладная для себестоимости продукции горных предприятий. Мы работаем с российскими моторостроителями, знаем их планы развития, но, с сожалением, понимаем, - они не скоро наладят производство дизельных агрегатов, пригодных для условий АК "Алроса". По этим причинам, в целях обеспечения высокой надёжности работы наших автопоездов в условиях "Алросы" и других горных предприятий Крайнего Севера страны, они комплектуются узлами и агрегатами, зарекомендовавшими свою высокую надёжность при эксплуатации машин в горнодобывающих отраслях многих стран мира.