Итоги

Подведение итогов года — это важный этап для каждой компании, который позволяет оценить достижения, выявить области для улучшения и наметить планы на будущее. Несмотря на сложные экономические условия и вызовы, «Тонар» удержал свои позиции на рынке и сохранил лидерство.

На международной арене мы тоже не остались без внимания. В рейтинге мировых OEM- производителей техники «Тонар» поднялся на 18-е место, тем самым установив новый личный рекорд, по сравнению с предыдущим годом. Важно отметить, что наш завод является единственным российским производителем, получившим этот престижный статус.

Технологии и оборудование

В технологическом плане год выдался насыщенным. Был реализован проект по модернизации производства изотермических полуприцепов. Закупили новый заливочный пресс, оборудованный двумя пенозаливочными машинами фирмы Cannon-мирового лидера в производстве данной продукции. Была закуплена еще одна пенозаливочная машина Cannon для модернизации имеющегося в эксплуатации пресса. В рамках программы импортозамещения в конце года на предприятие поступило 3 клеевых машины. Перечислены далеко не все мероприятия по данному производству, но уже сейчас можно сказать, что благодаря этому, участок способен выдавать до 12 изотермических полуприцепов в сутки.

В заготовительном производстве начался процесс внедрения элементов бережливого производства. Силами специалистов завода спроектирован, изготовлен и смонтирован уникальный роботизированный комплекс по проварке рам, состоящий из 12-ти роботов. Комплекс заменяет 24 сварщика (при этом ни один сотрудник не сокращен), а время проварки рамы 16-ти метрового полуприцепа составляет 30 минут. Комплекс создан с целью увеличения выпуска продукции и позволяет увеличить производительность труда в два раза.

Участок механической обработки тоже претерпел изменения. Ввели в строй новый участок термообработки, включающий в себя: цементационные печи, закалочные печи шахтного и подового типа, закалочные ванны, отпускные печи, установки ТВЧ для закалки валов длиной до 2000 мм. В плане освоения зубообработки приобрели зубошлифовальный станок производства одного из предприятий Республики Беларусь - хорошая, надежная машина. Осваиваем производство конических шестерен, в 2025 году в планах освоение конических шестерен с круговым зубом – очень сложный, в плане освоения, продукт. Для производства осевых агрегатов приобрели двухсуппортный токарный станок, тем самым повысили скорость обработки, при стабильно высоком качестве. Закончили переезд всей механической группы на новые площади, а это на секундочку, 12000 кв.м. новых, теплых помещений с кранами.

Полным ходом идет освоение тормозного механизма собственного производства.

Произвели модернизацию главного конвейера. Данные мероприятия позволили дифференцировать операции сборки, тем самым увеличив пропускную способность конвейера.

Наметили мероприятия «расшивки» узких мест и весь 2025 год проведем в работе над этими мероприятиями.

Хотелось бы отметить высокий уровень компетенции сотрудников, участвующих в процессе непрерывной модернизации производства. Развитие предприятия и выход на принципиально другой уровень выпускаемой продукции невозможен без непрерывного процесса изменений, улучшений и модернизации.

Строительство

Строительство новых объектов – это инвестиции в будущее завода, которые обеспечат эффективную работу предприятия на долгие годы. Продолжаем активное и масштабное развитие в этом направлении с целью расширения производства и оптимизации внутренней логистики.

За прошедший год завершили строительство и ввели в эксплуатацию: теплый склад металла площадью 7000 кв.м., склад фанеры площадью 1440 кв.м., новую газовую котельную на 8МВт. Сдали в эксплуатацию один из важных, на наш взгляд, объектов – склад запасных частей для техники «Тонар» площадью 3000 кв.м.

На стадии строительства находятся: заготовительное производство с АБК площадью 24400 кв.м., ремзоны и объекты инфраструктуры для автоколонны – 2 бокса по 1500 кв.м., производственное здание площадью 900 кв.м. и самый долгожданный и важный объект – новое здание столовой площадью 1600 кв.м.

Получили разрешение на строительство оптового склада площадью 7800 кв.м. В 2025 году планируем начать строительство большой газовой котельной мощностью 9МВт.

Конструкция

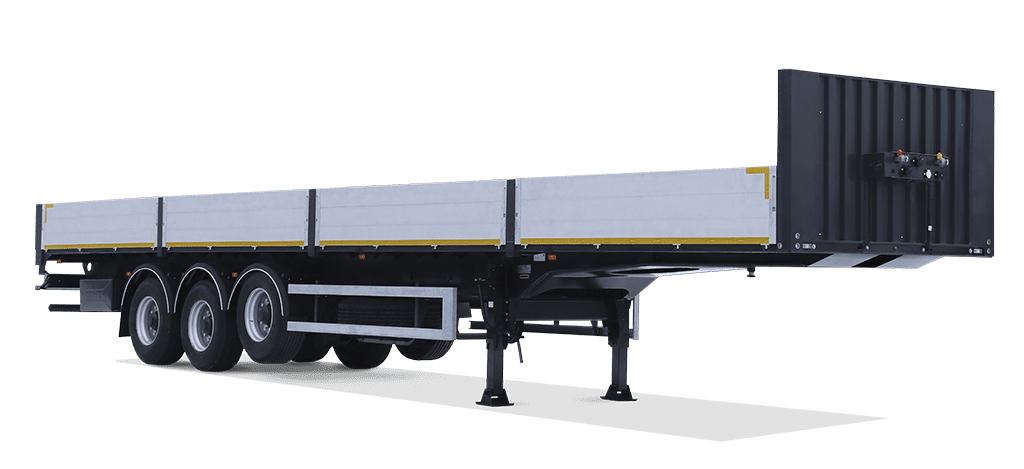

Весь год занимались мероприятиями по увеличению выпуска продукции с сохранением качества.

Адаптировали рамы полуприцепов под роботизированную сварку на комплексе, состоящем из 12 роботов.

Упростили конструкцию рам. Сварные элементы, такие как заднее защитное устройство, кронштейны боковой защиты, ресивера, кронштейны крыльев, корзина запасного колеса и т.д. были заменены на съемные. Все съемные элементы оцинкованы.

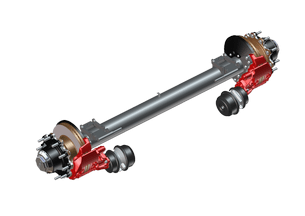

В линейку магистральных полуприцепов внедрили облегченные оси с дисковым тормозным механизмом, которые легче предшествующих на 60кг (одна ось) и обладают улучшенными характеристиками по накату и расходу топлива.

Решили проблему с выходом из строя блок подшипников. Провели ряд мероприятий по улучшению качества и технологии. Ввели дополнительный контроль запрессовки подшипника и проверочные операции на всех этапах: от закупки до производства.

Внедрили пневматические цветные трубки, благодаря которым процесс монтажа и последующего ремонта пневматической системы значительно упрощается.

Совместно с нашими партнерами VIE, ТСР была проведена модернизация пневматической тормозной системы:

-блок TEBS получил возможность регистрировать информацию о деталях поездок (файл ODR);

- появилась возможность управления подъемными осями в автоматическом режиме;

-скорректировали тормозные расчеты на всех моделях магистральной прицепной техники для оптимизации торможения в составе автопоезда.

Разработали кагатировщик (транспортер) ВТ5 для сельскохозяйственных тракторных прицепов БС17 и БС18, предназначенный для перегрузки свеклы из уборочного комбайна в кагаты или в магистральный транспорт.

Линейка сельскохозяйственной техники дополнилась новинкой, выпустили птицевоз Тонар-98885. Полуприцеп оборудован подъемной гидравлической крышей и позволяет перевозить за один рейс 26 контейнеров размерами 2400х1200мм, а это на 4 единицы контейнеров больше, чем вмещает, зарекомендовавший себя, полуприцеп-птицевоз Тонар – 98882.

Продажи

В течение последних двух лет рынок полуприцепов демонстрировал стабильный рост, однако в финале 2024 ситуация кардинально изменилась. Причиной ухудшения ситуации стали высокая ключевая ставка, а также связанные с этим трудности для финансового сектора и бизнеса в целом.

Подобные экономические условия спровоцировали снижение спроса на полуприцепы, что негативно сказалось на планах производства и реализации со стороны производителей и, с другой стороны, на инвестиционной активности перевозчиков.

«Тонар» и в этих условиях сумел сохранить позицию лидера, закончив год с показателем 8186 единиц отгруженной техники.

Общая доля рынка МЗ «Тонар» в 2024 году среди новых полуприцепов составила 23%, а среди российских производителей «Тонар» на первом месте, занимая 37% рынка.

По сравнению с аналогичным периодом прошлого года основной рост показали следующие направления:

полуприцепы-сортиментовозы: +141,66

полуприцепы-скотовозы: +31,70

тентованные/бортовые полуприцепы: + 30,95 %

изотермические/рефрижераторные полуприцепы: + 9,82 %

Благодарность

Ну и по сложившейся традиции, выражаем большую признательность всем, кто с нами работал в 2024 году. Искренне надеемся на дальнейшее плодотворное сотрудничество и дружбу:

• Баулин Д. В.

• Боронин А. В.

• Вьюнышев И. В.

• Южаков Е. В.

• Казаков Е. С.

• Прийма В. И.

• Дударев В. А.

• Сухинов В. Е.

• Асташин Е. А.

• Голубев П.

• Вербовский С.

• Туманов С.

• Поправка Е. В.

• Тимохин В.

• Анисимов А.

• Морозов А.

• Желудков Н. Е.

• Ушенин А. М.

• Яруллин Р. М.

• Аюпов Ф.

• Королёв Г. В.

• Кривошеев Д.

• Исламзаде Н. И.

• Гасанов Р. М.

• Гасанов Р. М.

• Шипетин В. А

• Биленький П.С.

• Буйко В. В.

• Кириченко Д. А.

• Фадеев В. Е.

• Быков А. Н.

• Крикунов С. И.

• Кудряшов А.В.

• Дейкун Р. А.

• Чех А. Н.

• Николаева О. С.

• Кирюхин С. Н.

• Дубров С. В.

• Ананьев А.

• Воробьев Н.

• Кривенда Ю. Б.

• Сапельников Д. В.

• Жаркова Н. А.

• Филипочкин В. А.

• Шармазанов П. Ш.

• Лосев А. В.

• Панкратьев А. В.

• Глобин Д. Н.

• Гарагуля И. В.

• Богданов И. А.

• Динер В. А.

• Краснопольский А. В.

• Кориков В. А.

• Филипеня П. Н.

• Афанасьев О. В.

• Горбунов В. В.

• Валиуллин И. Ш.

• Щекотуров И. А.

• Кравцов Е. Е.

• Кузнецова К. В.

• Аброссимов Н. Ю.

• Хижняк М. И.

• Бадретдинов И. Г.

• Галиновский А. В.

• Тарасов Е. С.

• Зубов А. П.

• Жуков С. А.

• Иванов А. В.

• Алибеков А. Д.

• Клоков В. Л.

Подведение итогов — это неотъемлемая часть профессионального роста и развития, которая помогает сделать выводы и принять верные решения для будущих успехов.

2023 год был для нас годом испытаний и триумфов, годом труда и творчества, годом вопросов и ответов. Мы стояли на передовой отрасли, выполняя сложные и ответственные задачи. «Тонар» обязывает дать «товар народу», и мы с этим справились!

Получили признание на мировом уровне, заняв 24 место в Топ-50 глобального рейтинга ОЕМ-производителей за 2023 год, чем снискали внимание западных политиков, которые незамедлительно внесли наш завод в санкционный список! Что может быть более значимым признанием заслуг всего коллектива?

Конструкция

Конструктора, явно, не скучали весь год. Но упор был сделан не на количестве новинок, а на качестве разработок. Сегодня мало просто нарисовать и сделать один прицеп. Конструкция должна быть технологичной для возможности производства тысяч и тысяч единиц с минимальными затратами. При этом качество должно быть обеспечено с первого экземпляра. Положение на рынке обязывает. Такой подход требует значительно больше времени на проектирование, подготовку производства и испытания.

Некоторые из новинок были представлены на нашей ежегодной презентации. Обо всем по порядку:

Главная наша разработка года - новая модель изотермического полуприцепа 97861.

Необходимо было решить три задачи:

- увеличить внутреннюю полезную высоту и сравняться по этому показателю с привычными на рынке европейскими прицепами;

- снизить собственную массу;

- снизить расход топлива.

Несмотря на кажущееся сходство со старой моделью, в новой конструкции произошли революционные изменения. Потребовалось максимально убрать высоту рамы в передней части и переложить нагрузку на кузов, который был усилен. Раму максимально облегчили, но для сохранения необходимой прочности выполнили из высокопрочной стали. Для придания повышенной долговечности рама стала оцинкованной.

Также специально для этого прицепа была разработана новая облегченная конструкция оси с улучшенным накатом. В результате, расход топлива удалось снизить примерно на 1 литр на 100 км. В 2024 году такие оси получат и другие магистральные прицепы.

Сейчас можно с уверенностью сказать, что этот прицеп стал технологически самым сложным из всех выпускаемых нашим заводом прицепов. Эти нововведения стали результатом всего накопленного опыта наших конструкторов и технологов за 30 лет работы завода.

Полуприцеп-свиновоз

Чтобы исключить вероятность аварийного падения полов, был разработан полуприцеп, где все 3 яруса являются неподвижными. Загрузка животных осуществляется с помощью подъемного трапа.

Прицеп БС18

Прицеп имеет небольшой объем кузова – 26,9 куб. м, что позволяет ему, в отличии от БС17, взаимодействовать с трактором меньшего тягового класса. При этом выгрузная мощность БС18 такая же, как у более крупной модели.

Шарнирно-сочлененный самосвал Т-45

Весь год продолжалась работа по адаптации нового силового агрегата, локализации других компонентов. Начались испытания в суровых условиях Якутии. Первый блин не вышел комом! Испытания продолжаются и весной, чтобы проверить машину в самых сложных условиях распутицы. В 2024 году будет начато серийное производство данной модели.

Локализация

Весь год не прекращалась ни на минуту сложная задача по локализации комплектующих, в которой участвовали все службы завода. Часть деталей была освоена отечественными поставщиками - часто для этого требовалась масштабная переработка имеющейся конструкции и технологии, а иногда и создание производства с чистого листа.

В некоторых случаях, когда надежного поставщика находить не удавалось, осваивали производство собственными силами.

В течение всего года велась работа по испытаниям и доводке опытных образцов. В результате, вся выпускаемая нами продукция удовлетворяет требованиям Минпромторга по локализации, которые с 1 января 2024 года выросли до 70%.

Эта работа не будет прекращаться и далее: требования по локализации будут ужесточаться со временем. И это правильно - санкционные, логистические, курсовые риски никто не отменял.

Продажи

Мы успешно справились с вызовами санкций и конкуренции, увеличив свои продажи и долю рынка за счет качества, инноваций и диверсификации своей продукции.

Тем самым, по итогам 2023 года, показали уверенный рост продаж на 46%.

Заняли 26% от общей доли рынка среди новых полуприцепов. Среди российских производителей являемся лидерами, удерживая 40 % рынка.

По результатам продаж всех видов прицепов Тонар находится на первом месте, обгоняя производителей №2, №3 и №4 вместе взятых!

Безапелляционную вершину «Тонар» занял в сегменте полуприцепов-контейнеровозов с рыночной долей 55 %.

Основной рост показали следующие направления:

- полуприцепы-зерновозы: + 81,7 %

- полуприцепы-контейнеровозы: + 80,3 %

- изотермические/рефрижераторные полуприцепы: + 72,5 %

- тентованные/бортовые полуприцепы: + 42,1 %

- самосвальные полуприцепы: + 16 %

Сервис и запчасти

Мало произвести и продать такое количество прицепов, необходимо обеспечить грамотный сервис и поставку запчастей для всей этой техники на территории всей нашей огромной страны. Было начато строительство логистического центра площадью 3 тыс. кв. м, откуда запчасти будут отправляться клиентам и дилерам по всей стране. Рассчитываем совместно с логистическим партнером минимизировать сроки поставки комплектующих в любую точку России в течение 2-3 дней.

Усилилась работа с сервисными партнерами. Запущен сервисный портал, где мы можем отлеживать прохождение всех гарантийных ремонтов. Вся информация с портала в автоматическом режиме обрабатывается соответствующими службами, и незамедлительно принимаются меры к устранению причин, повлекших неисправность. Данное направление останется приоритетным и в будущем.

Технологии и оборудование

Машиностроительное производство должно оставаться устойчивой отраслью на рынке труда, для этого необходимо постоянное техническое переоснащение и развитие. За прошлый год мы ввели в эксплуатацию довольно много нового оборудования:

- гибочные станки;

- 30 станков для механической обработки;

- 26 сварочных роботов;

- установили систему аспирации в сварочном производстве;

- пополнили парк новым прессовым оборудованием;

- серьезно обновили парк кранового оборудования.

Наряду с этим, проводим работу по импортозамещению сварочного оборудования.

Строительство

Развитие производства невозможно представить без увеличения производственных площадей. И здесь у нас который год работа кипит: возводятся новые цеха, складские помещения, административные корпуса.

Только за прошедший год введено в эксплуатацию здание цеха по производству тормозов, а это две очереди строительства по 6000 кв.м. Также был введен в эксплуатацию склад комплектации площадью 1500 кв.м.

Приступили к строительству новых складских и производственных помещений общей площадью 40 тыс. кв. м.

Ну и о заводчанах не забываем: сейчас работает 2000 человек, наверняка, одной из самых приятных новостей для них стало строительство новой столовой площадью 1400 кв.м. Каждый из нас любит поесть вкусно и сытно.

Кадры

Вакантные места открываются вслед за расширением производства, как для матерых специалистов, так и для молодых ребят, знающих свое дело и готовых работать. За прошлый год к нам присоединилось более 435 новых сотрудников. И в новом году продолжим расширять наш дружный и сплоченный коллектив!

Благодарность

Ну и по сложившейся традиции, выражаем большую признательность всем, кто с нами работал в 2023 году. Искренне надеемся на дальнейшее плодотворное сотрудничество и дружбу:

- Аюпов Ф. Р.

- Бабаев Е. А.

- Базаев В. И.

- Байбик Г. Л.

- Баулин Д. В.

- Боднар О. М.

- Боронин А. В.

- Быков А. В.

- Быков А. Н.

- Валиуллин И. Ш.

- Власов Р. С.

- Вьюнышев И. В.

- Галиновский А. В.

- Дейкун Р. А.

- Дударев В. И.

- Евса М. Б.

- Ерёма П. Л.

- Желнов М. В.

- Ибрагимов Р. Р.

- Иванов А. В.

- Иванов Т. А.

- Исламзаде Н. И.

- Казаков Е. С.

- Кириченко Д. А.

- Кориков В. А.

- Королев Г. В.

- Котельников С. С.

- Кривошеев Д. А.

- Лайков И. К.

- Молдабаев Р. М.

- Оспенников С. Н.

- Паньков В. В.

- Петров В. В.

- Пиголев В. Н.

- Платонов С. В.

- Полуляхов Д. Ю.

- Прийма В. И.

- Прохорова И. Р.

- Рейн А. И.

- Савчук А. В.

- Свечников А. Ю.

- Смирнова И. В.

- Смоля С. А.

- Сомова Д. А.

- Фадеева И.

- Федоров Е. П.

- Филимонов П. А.

- Шевченко О. В.

- Щекотуров И. А.

- Щерба С. А.

- Южаков Е. В.

По традиции подведем итоги года прошедшего. Несмотря на все трудности и потрясения, мы сохранили верность своим принципам и планам. В политике развития предприятия, так же, как и прежде, придерживаемся курса на рост собственных производственных компетенций, сотрудничество с отечественными поставщиками и партнерами из дружественных стран.

Идет реализация важных для нас проектов: строительство новых цехов завода, модернизация и наращивание производственных мощностей.

Технологии и оборудование

Продолжаем модернизацию и техническое переоснащение производства.

В 2022 году ввели в эксплуатацию довольно много нового оборудования:

- 4-х метровый гидравлический листогиб ERMAK;

- пресс для запрессовки ступичного подшипника с контролем усилия запрессовки;

- 3-х метровые гильотинные ножницы с возможностью рубки металла толщиной до 16мм;

- станочное оборудование для механической обработки – 15 станков;

- В августе 2022 года ввели вспомогательный цех металлических деталей.

В ближайших планах - сделать еще один роботизированный комплекс по проварке лонжеронов передних частей рам, комплекс по проварке алюминиевых кузовов роботами и роботизировать вторую окрасочную камеру. Также на данный момент монтируем роботизированный комплекс для сварки узлов с роботами ГСК.

Строительство

В прошедшем году введено в эксплуатацию здание цеха сервисного обслуживания и ремонта – сейчас там собираются коробки передач для автомобилей ТОНАР.

Полным ходом идет строительство новых производственных площадей на земельных участках, которые мы получили в рамках мер господдержки и программы «Земля за рубль».

Наш завод в рамках указанной программы получил в аренду три земельных участка, которые будут использованы для расширения производства и увеличения объема выпускаемой продукции.

Уже в марте 2023 года планируем ввести в эксплуатацию первую очередь цеха по производству тормозов – это 6000 кв.м.

Продукция. Конструкция

В 2022 году мы представили ряд новинок прицепной техники:

- полуприцеп-стекловоз;

- полуприцеп-скотовоз с гидролифтом;

- полуприцеп шторный с 2-мя ярусами загрузки. При этом комплектующие для данной системы мы стали производить самостоятельно.

Что касается комплектующих, то в прошедшем году начали проектировать ось для прицепной сельскохозяйственной техники, которая заменит известные оси ADR.

Текущие геополитические условия дали нам возможность не только самим заменить европейских поставщиков, но и найти новых партнеров из дружественных стран, так, например, по гидравлике мы стали сотрудничать с производителем из Турции компанией HIDROMAS, по пневматике с фирмой VIE (Китай).

Сбыт

В сложившихся неоднозначных рыночных условиях нам удалось закончить год с приростом в 6%. При этом в целом рынок новой прицепной техники показал падение по отношению к объему прошлого года на 30%. Всего нами было отгружено – 5 619 ед. техники.

Общая доля рынка МЗ «Тонар» в 2022 году среди новых полуприцепов составила 30%, а среди российских производителей ТОНАР на первом месте, занимая 47% рынка.

Основной рост показали следующие направления:

- Техника для сельского хозяйства (зерновозы, птицевозы, скотовозы, тракторные прицепы): +26%

- Полуприцепы контейнеровозы: +13%

- Тентованные полуприцепы: +12%

- Самосвальные полуприцепы: +9%

Продолжаем сотрудничество с нашим ключевым клиентом АК «Алроса» по поставке автопоездов ТОНАР.

Кадры. Социальная политика.

Гордимся тем, что в прошедшем году сумели сохранить весь коллектив завода: на январь 2023 года численность сотрудников составляет 1 544 человека (для сравнения: в январе 2022 года – 1539 человек).

Трудно об этом говорить, но и среди наших коллег есть те, кто принимает участие в СВО. Завод оказывает поддержку, как самим участникам, так и их семьям: собираются посылки, оказывается материальная помощь, подарки детям. Сейчас такая поддержка необходима и очень важна.

Благодарность

По традиции, выражаем большую признательность всем, кто с нами работал в 2022 году. Искренне надеемся на дальнейшее плодотворное сотрудничество и дружбу:

По сложившейся традиции итоги прошедшего года подвел технический директор Вайнштейн Ю.П.

Год для нас складывался в целом неплохо. Устроили на работу дополнительно 480 человек. Это, наверное, один из главных объективных показателей любого предприятия. Во-первых, это налоги, а также благополучие людей, которые работают на заводе. А теперь обо всем по порядку.

СТРОЙКА

Строительство на заводе идет полным ходом. Темпы, которые были набраны, сохраним и в текущем году. За прошедший год построили немало:

- новую проходную с актовым залом;

- склад бортировки и хранения колёс;

- пристройку к сервису для ремонта агрегатов;

- здание раздевалок со всеми необходимыми условиями на 700 человек;

- стоянку для машин, которые привозят комплектацию;

- на территории завода уложили нового асфальта порядка 1000 Кв. м. и порядка 6000 кв.м - на складе готовой продукции;

- модернизировали котельную, закупив 2 новых котла мощностью по 5 МВт каждый. Дальнейшее строительство производственных площадей невозможно без нормального отопления.

Помимо этого, начали строительство тёплого перехода из заготовительного цеха в сборочное производство площадью 3000 м2. Там же планируем разместить линии по сборке балки оси. Все будет по уму: покраска рядом, сборка рядом.

А еще купили землю около завода для склада ОВК.

ТЕХНОЛОГИЯ

На сегодняшний день – это основная статья.

Сделали две машины плазменной резки. Ребята сами спроектировали и собрали. Работают машины неплохо. Особенно радует появление машины для резки толстого металла с возможностью делать фаску для сварки. Всё это существенно снижает трудоемкость.

Купили два новых гибочных пресса для листового металла. И ещё один 400- тонный пресс.

Запустили четыре единицы металлорежущего оборудования, в наладке ещё два. По одному дали движение. Теперь наладка на детали.

Внедрили комплекс двусторонней обжимки балки оси.

Увеличили пропускную способность камеры дробеметной очистки изделий, внедрив дополнительные 2 струйных котла.

Путем удлинения увеличили пропускную способность камеры сушки мелких изделий.

И конечно, продолжаем внедрять роботизированные комплексы для сварки. Сейчас на заводе 44 робота. На покраске - 4 робота.

В 2022 году будем внедрять ещё 4. Два робота делают все: фрезеруют, сверлят, вытапливают рёбра жесткости на тонком металле. Все остальные - сварочные роботы.

В планах внедрить ещё 28 роботов. Выгодная вещь. Один робот заменяет троих сварщиков (при этом ни одного человека мы не сократили). Один оператор обслуживает в среднем два робота. Но есть комплексы и из четырёх роботов. Пишу так подробно, потому что удивлён, почему так слабо внедряется этот технологический приём на заводах. Я знаю количество продаваемых роботов в нашей стране. Эти продажи не впечатляют.

КОНСТРУКЦИЯ

На нашей ежегодной презентации показали шарнирно-сочленённый самосвал (ШСС) модели 7507. В целом, машина понравилась потенциальным потребителям. Сейчас проходят ходовые испытания, далее будут ресурсные испытания. Параллельно делаем подготовку производства, а она не малая. Но мы твёрдо решили - машину выпускать!

Модернизировали машины 7501 ,45251, 7502. Продолжаем работать над локализацией раздаточной коробки и мостов для 7507. Здесь без вариантов – их каждый производитель делает для себя сам. Организовали бюро из грамотных ребят, которые и проектируют и занимаются технологией.

По прицепной технике - изменили каркас шторного полуприцепа, объём кузова немного вырос, и он стал соответствовать требованиям ТIR. Дополнительно к этому улучшилась герметичность кузова – теперь не страшны ни дождь, ни снег.

Разработали несколько моделей для сельхозтехники, но в основном, усилия конструкторов были направлены на унификацию деталей и узлов и их технологичность.

ПРОИЗВОДСТВО

В 2021 году вышли на темп - 32 машины в день. В ассортименте шторные, бортовые, изотермические полуприцепы, контейнеровозы, сортиментовозы, сельхозтехника и спецтехника.

Появились новые бригады, новые участки. Приходят молодые ребята - ну совсем зелёные в профессии! Поэтому главной задачей по кадрам мы ставим обучение работников.

Основная профессия у нас - сварщик. На заводе 215 сварочных аппаратов, поэтому в первую очередь закрываем эту профессию. Затем слесари-сборщики, токари, фрезеровщики, расточники, шлифовщики, операторы машин плазменной резки и робототехнических комплексов, слесари-инструментальщики, комплектовщики, работники складов.

Можно долго перечислять профессии, которые есть на заводе. Всех надо учить. Стоит задуматься о возрождении нормальной системы подготовки кадров, которая была в Советском Союзе.

СБЫТ

Продали продукцию на 16 миллиардов рублей. Главный упор делам на качество, сокращение сроков технического обслуживания, увеличение межсервисного пробега, уменьшение стоимости владения изделием. Все это должно привести к увеличению цены на вторичном рынке, увеличению годового пробега и, как следствие, улучшению финансового благополучия наших потребителей.

В 2022 году на нашем складе сбыта будем делать крытый склад запчастей, что позволит очень быстро реагировать на запросы наших клиентов.

В АК «АЛРОСА» продолжает работать наша машина 7501. В текущем году мы должны поставить ещё 4 автопоезда. Стараемся не подвести Удачнинский ГОК и его директора Павленко Сергея Витальевича.

ЛОГИСТИКА И БЕЗОПАСНОСТЬ

Организовали производство тары для узлов и деталей. За 2021 год выпустили порядка 1600 единиц.

УСЛОВИЯ ТРУДА

Осенью внедрили новую систему вентиляции в цехе по производству кузовов самосвальных полуприцепов.

ОБЩЕСТВЕННАЯ ЖИЗНЬ

Поддерживаем наших ветеранов, кто вышел на пенсию. К сожалению, возраст берет своё.

Очень тяжело провожать заслуженных работников в последний путь. Но жизнь есть жизнь…

Поддерживаем спортивную жизнь деревни.

Но главное для любого предприятия, которое находится на территории района, города, деревни - своевременная уплата налогов. Это и здравоохранение, и образование, и культура, и спорт, и органы самоуправления, и поддержание порядка.

По традиции, выражаем большую признательность всем, кто с нами работал в 2021 году:

- Павленко С.В.

- Гареев А.Г.

- Николаев Д.Н.

- Петров В.В.

- Евса М.Б.

- Щерба С.А.

- Воробьев Е.В.

- Зверев Ю.Н.

- Нечахин Е.Е.

- Черный В.Г.

- Коротков Д.А.

- Сидоренко Д.М.

- Кориков В.А.

- Амелин С.В.

- Тиганов М.В.

- Хижняк М.И.

- Алексеев Д.А.

- Валиуллин И.Ш.

- Афанасьев О.В.

- Щекотуров И.А.

- Ерохин Ю.А.

- Сахаров С.В.

- Вьюнышев И.В.

- Бабаев Е.А.

- Баулин Д.В.

- Соловьев А.В.

- Кириченко Д.А.

- Петров В.В.

- Южаков Е.В.

- Мухин А.В.

- Веселов С.В.

- Кочуров В.Г.

- Водин К.Е.

- Каштанов А.В.

- Ушенин А.М.

- Амиев В.А.

- Якубчик А.А.

- Капитонов Д.В.

- Андрюшин А.А.

- Краснопольский А.В.

- Соболев О.И.

- Вольф С.А.

- Ковальков И.В.

- Миронов А.

- Сычугов П.

- Давыдова О.

- Катеев Р.И.

- Душкевич А.А.

- Пелевин А.Ю.

- Синдиков Н.Ш.

- Шипаев С.В.

- Безьянов В.

- Сомков П.

Чтобы дать объективную оценку прошедшему году, нужно время. Вряд ли кому - то приходилось сталкиваться с таким бедствием, как пандемия. На моей памяти, вспышка холеры в Одессе и Астрахани в 1970 году и массовое заражение дизентерией в части, где я служил в 1972 году. Методы везде одинаковые – изоляция, строгая гигиена, лечение в санчасти. Командованию части дали предписание навести порядок. Такие же методы применили и мы, но работу не прекращали ни на день. Остановишься - всё, нет завода, одни рожки да ножки. Это я помню по 90 - м годам. Как ни странно, именно это время стало началом роста. Год мы начали с темпом 10 единиц техники в сутки, а закончили - 21 единицей в сутки. Теперь по порядку, что мы сделали в 2020 году.

Стройка

Асфальтировали склад готовой продукции и дорогу к нему, а это три гектара. Покрыли щебнем парковку для автомобилей сотрудников. На заводе закончили строительство участка по ремонту узлов: моторов, коробок, мостов, осей и т.п. Произвели капитальный ремонт, включая полную замену крыши Управления сбыта, расположенного на 83 км Горьковского шоссе в деревне Ожерелки.

Технология

Смонтировали комплекс по обжимке балки оси, в январе планируем запустить. Шеф-монтаж и пусконаладочные работы осуществляли своими силами, по телефону, так как из-за пандемии специалисты поставщика комплекса не смогли к нам приехать. Всю жизнь буду помнить эту хохму. Без таких приключений жизнь была бы очень серой и неинтересной.

Купили и запустили гидравлический пресс усилием 400 тонн. Пресс неплохой, старые пресса будем списывать, они отслужили своё.

Смонтировали сварочные комплексы по проварке передних лонжеронов и добавили ещё два робота в комплекс по проварке рычагов подвески. Всего запустили семь роботов. Теперь их у нас 33 штуки. Много это или мало? Сейчас уже видно, что нужно ещё 15 штук. В 2021 году будем внедрять хотя бы штук 6-8. Робот заменяет троих сварщиков. И это при том, что ни одного человека мы не сократили, а набрали дополнительных работников.

Приобрели токарные, фрезерные станки, обрабатывающий центр. Дополнительно закупили компрессоры, локализуем подачу сжатого воздуха. Особое внимание обратили на производство штампов и изготовление наладок на профилировочные машины. Где большой выпуск, детали должны выходить за секунды. ЛиАЗ научил, где я проработал 20 лет. Полностью дооснастили участок сборки изотермических прицепов. Купили 4 клеевых машин, дорогие такие, но либо они есть, либо кузовов нет, без вариантов. Сделали линию склеивания кузовов, покривлю душой, если скажу, что все в идеале, но по кузову дали гарантию пять лет. Для перевозчиков очень неплохо.

Конструкция

Считаю, главное, это осевые агрегаты. Закончили ходовые испытания осей на блок-подшипниках. Это основное требование наших потребителей, чтобы полуприцепы обслуживались в сервисе минимально. Вот на это мы и обратили внимание.

Разработали шторный полуприцеп в исполнении TIR.

В связи с особенностями требований Правил перевозок грузов автомобильным транспортом по допустимым нагрузкам на оси разработали шторные полуприцепы с вынесенной осью, позволяющей повысить грузоподъемность полуприцепа без нарушения этих самых Правил.

Для изотермических кузовов разработали все опции, которые есть - перевозка в два яруса, разные способы крепления грузов, со съемной крышей.

По самосвалам доработали тент. Главное в этом деле – исключить травмы, чтобы водитель при затентовке был на земле и никуда не лазил.

Несколько новых изделий сделали по сельхознаправлению. Это самое перспективное направление.

Автомобили подверглись модернизации, машины работают в Якутии (АЛРОСА), на Кузбассе, в Ростовской области, Бурятии.

Производство

Принимаем на работу людей, за 2020 год дополнительно трудоустроили 153 человека. Сейчас на заводе работает 1091 сотрудник. Зарплату выплачиваем вовремя. Налоги платим в полном объёме. Очень хотелось бы, чтобы на эти налоги в нашей деревне построили спортивный зал для ребятишек. Готовы принять долевое участие, но пока все стоит на месте.

Организовали производственные соревнования среди бригад и участков. В начале каждого следующего месяца подводим итоги. Бригады, занявшие первые места, награждаются призами и денежными премиями. Говоря научным языком, мотивируем парней, как только можем.

Сбыт

За год продали техники на сумму свыше 10 миллиардов рублей. Неплохо, но будем идти дальше, постараемся в 2021 году увеличить продажи.

Расширяем ассортимент, думаем дополнительно открыть направление металлоконструкций. Увеличивается база потребителей продукции, этому придаем особое внимание.

Продолжаем спонсировать местную футбольную команду. Стараемся привлекать на практику студентов. Наверное все-таки настало время пересмотреть программу подготовки специалистов, поскольку в этом направлении развитие медленное. Инженерами они становятся после 5 лет работы на заводе. В моём понимании инженер, это специалист, способный разработать продукт, организовать подготовку производства, наладить оборудование и выпустить установочную партию. Такие рождаются через пять лет после окончания ВУЗа. Хотелось бы раньше.

Как всегда выражаю благодарность тем, кто активно сотрудничал с нами в 2020 году:

- Бабаев Е.А.

- Вьюнышев И.В.

- Ляпунов А.В.

- Новоселова Е.В.

- Беляев Т.Х.

- Фадеев В.Е.

- Милентьев В.

- Руднев А.

- Казанков И.И.

- Ашурко А.Н.

- Амиев В.А.

- Сахаров С.В.

- Водин К.Е.

- Баулин Д.В.

- Ерохин Ю.А.

- Артозей В.А.

- Ткачук М.Б.

- Горбунов В.В.

- Дубров С.В.

- Латкин Е.Е.

- Алешин И.В.

- Огурлиев А.Р.

- Демёнов А.И.

- Степанов А.В.

- Шабалина Е.А.

- Капитонов Д.В.

- Аксенов А.Г.

- Попов И.В.

- Плотницкий А.В.

- Андрюшин А.А.

- Краснопольский А.В.

- Соболев О.И.

- Корнилов С.В.

- Коротков Д.А.

- Сидоренко Д.М.

- Богачев А.А.

- Петров В.В.

- Щерба С.А.

- Евса М.Б.

- Павленко С.В.

- Зверев Ю.Н.

- Нечахин Е.Е.

Год был насыщен всевозможными событиями технического и творческого направления. Давайте по порядку их рассмотрим.

Что касается прицепной техники, то по статистике завод на втором месте по реализации полуприцепов в России в 2019 году. Впереди нас немецкий Schmitz - наш ориентир. Есть к чему стремиться.

По автомобилям - изготовили 12 машин для Кузбасса - самосвалы грузоподъемностью 60 тонн. Для нас это событие - проверка на готовность к более масштабным проектам. Считаю, мы его выдержали. И, конечно же, громадная благодарность компании СТРОЙСЕРВИС, её руководителю и вдохновителю Николаеву Дмитрию Николаевичу за то, что в нас поверил.

Серийная техника

Теперь о серийной технике, о магистральной, как у нас говорят. Качественный и количественный рывок был по шторным и изотермическим полуприцепам. Надо отметить, что по изотермическим кузовам достигли очень хороших показателей по изоляционным качествам. Этот вид продукции строго регламентирован и выпускать его довольно непросто. У нас в стране действуют правила перевозки скоропортящихся грузов и их надо выполнять. Эти нормы соответствуют международным стандартам, так называемому Соглашению о международных перевозках скоропортящихся пищевых продуктов и о специальных транспортных средствах, предназначенных для этих перевозок (СПС). О, это строгие правила, которые постоянно пополняются учеными мужами из Европы. Читаешь их как «Три мушкетёра». Но что делать: читай - не читай, а выполнять их надо. Поэтому работать есть над чем. В прошедшем году провели модернизацию линии сборки изотермических кузовов. Теперь можем выпускать методом заливки кузова до 16,5 метров. Приобрели и внедрили роботизированную линию раскроя сэндвич-панелей, а также новые клеевые машины.

По шторным полуприцепам работа, в основном, по двум направлениям: повышение надежности, ходимости и снижение себестоимости. В технологическом плане - установили четвёртый робот на сварку лонжеронов, спроектировали и внедрили линию сборки-сварки передних частей рам. Проваривает робот.

Весь мир знает только два способа получить прибыль: делать надо больше, а тратить - меньше. Вот мы и придерживаемся этого правила. За год выпустили более 1500 единиц шторных и около 350 изотермических полуприцепов. Хотелось бы больше, но что есть, то есть.

Стабильно шли изделия для перевозки леса, контейнеров. Здесь мы в лидерах. Техника несложная, но её ведь кто-то должен делать.

Модернизировали полуприцепы со сдвижным полом. Сделали алюминиевый кузов, который позволил облегчить конструкцию, и, как результат, сразу получили хорошие заказы.

Самосвалы немного упустили. Как у нас говорят, фраернулись. Но меры приняли и с технической и с организационной стороны. Изменили все модели, устанавливаем разные осевые агрегаты, в зависимости от грузоподъемности и условий работы техники. Думаю, в 2020 году дело поправим.

К слову о самосвалах, организовали собственную колонну для перевозки песка (у нас свой песчаный карьер) и щебня. Пока семь автопоездов в составе самосвальных полуприцепов и газодизельных тягачей КАМАЗ. Доведём до 10-15 единиц, и это будет прекрасный полигон для испытания техники. Самосвалы у нас работают все алюминиевые, считаю, это направление самым перспективным. Реальная работа показывает, что необходимы изменения правил по весовым характеристикам автопоездов: осевые нагрузки надо сохранить, а полную массу увеличить за счёт увеличения количества осей. Это было бы прекрасным вкладом в реализацию нацпроектов, касательно любых строительств. Мы бы это и испытали. Кстати, все желающие могут приехать посмотреть работу автопоездов в деле.

Спецтехника

Под этим емким словом я подразумеваю самосвальные изделия грузоподъемностью от 90 до 120 тонн. Они перевозят полезные ископаемые по специальным технологическим дорогам и значительно удешевляют перевозки. Работает такая техника в Казахстане, на Севере России, в Сибири. Тягачи, как правило, Вольво. От себя замечу, великолепная машина, мощная, комфортабельная. Имел с ними дело.

Сельскохозяйственная техника

Стремимся максимально развить этот сектор. По приоритету, это направление будет главным в нашей деятельности в 2020 году. Поставлена задача резко увеличить оборот продукции. Для этого надо разработать, как минимум, четыре изделия, которые проходят по импорту. Спрос есть, но с качеством, с технологией нам надо подтянуться, резко подтянуться. Чем я и займусь.

Осевые агрегаты

Во всей транспортной технике, в той или иной мере, присутствует то, что создаёт головную боль любому перевозчику. И в первую очередь, это осевые агрегаты. Весь 2019 год мы разрабатывали, просчитывали на прочность, готовили производство для выпуска новых осей. Задачу поставили сложную: агрегаты должны быть и легкие и надежные - такие, которые могут работать с большим перегрузом. Они должны быть дешевые, а обслуживание должно сократиться в разы. Должны быть дисковые и барабанные тормоза.

Основная работа по этому направлению закончена. Эти изделия есть на нашем сайте. В моём понимании, получилось неплохо. Но работа продолжится и в 2020 году: все инвестиции, которые мы вложили в осевые агрегаты, должны материализоваться в виде линии по обжимке балок, новых токарных станков, и, главное, применения блока подшипника, который сделает ось необслуживаемой на длительный период. Всё это приведет к сокращению количества заездов на сервисные станции, увеличит пробеги и принесет дополнительные деньги в кассу перевозчика.

Наша вахта в АЛРОСЕ

Машина работает. Нет смысла пересказывать нашу работу, мы делаем отчеты на сайте. В целом, техника прошла хорошие испытания на ходимость, ресурс в самых серьезных климатических условиях. Считаю, что сделали все правильно и приобрели бесценный опыт эксплуатации. Всегда буду выражать признательность и руководству АЛРОСА, и руководству на местах в городе Удачный, и местным водителям и механикам - Вы настоящие, преданные делу, люди. Без Вашей поддержки мы бы не состоялись как производители такой техники.

Технология

На заводе 26 роботов. Это, наверное, главное направление наших инвестиций. Сварочные роботы внедряем очень быстро, как орехи щелкаем. Завязли с роботами для покраски. Это учтём в планах нового года.

Главная проблема - отсутствие опыта. Разработали мотивационную программу для программистов, парни все местные, толковые. Уверен, справятся. Меня, в своё время, учил пожилой начальник цеха, как надо мотивировать людей. Было много фронтовиков, кое-кто сидел в лагерях - жизнь была такая - он был из этой когорты. Так вот он говаривал: «Если идёшь по цеху, кого- то похвали, кого-то отругай, (он, правда, другое слово сказал вместо «отругай», но его я приводить не буду), но никогда не проходи мимо людей равнодушно». Прошло сорок с лишним лет, а эти слова я запомнил на всю жизнь. Любой человек должен чувствовать свою значимость, осознавать то, что он может что-то сделать. Ему в этом надо немного помочь: где-то словом, где-то деньгами, а где-то и власть применить.

Купили и установили новый фрезерный станок - 65А80. Станок-красавец: мощный, с большим столом. Вот это настоящее оборудование: прекрасные привода, современная стойка ЧПУ.

Жизнь налаживается. В середине года приобрели плоскошлифовальный станок с большим столом. Актуальный станок.

Продолжаем обучение всех работающих. Это я считаю главным во всем производственном процессе. Если останавливаешься в развитии - это начало твоего падения.

Экспорт

Экспорт остался на уровне 2018 года. В основном спецтехника.

Завод. Внутренняя жизнь

Заканчиваем вторую теплицу. Будем сажать и помидоры и огурцы. Сейчас на заводе работает 960 человек и все хотят покушать свежих овощей, особенно зимой.

Поддерживаем футбольную команду. Без этого нельзя. Я вспоминаю себя в молодости. Завод ЛиАЗ всегда содержал и футбольную и хоккейную команды. Я, кстати, там и играл шесть лет.

В заключение, по традиции выражаем признательность за совместную работу в 2019 году:

- Пляскину А. Н.

- Лапихину А.А.

- Буханцеву А. В.

- Калгину И. А.

- Платонову А.Ю.

- Николаеву Д.Н.

- Евсе М.Б.

- Петрову В.В.

- Щербе С.А.

- Качеганову М.П.

- Воробьеву Е.В.

- Копылову К.Н.

- Опанасенко П.И.

- Пожидаеву Ю.И.

- Морозову В.В.

- Матвееву Г.В.

- Чубарову К.В.

- Кожину А.И.

- Риге С.С.

- Ляпунову А.В.

- Артозей В.А.

- Сахарову С.С.

- Ерохину Ю.А.

- Вьюнышеву И.В.

- Ефимову В.А.

- Дмитриеву И.

- Онуфриенко М.

- Дурицкому И.В.

- Колчекьян А.А.

- Бабенко В.В.

- Сетченко М.А.

- Букрееву А.А.

- Ращупкин А.Е.

- Кудрицкому Г.В.

- Чуеву К.А.

- Ушакову А.М.

- Сметанину А.Г.

- Моисееву А.А.

- Латкин Е.Е.

- Хаповой Е.А.

В 2018 году главным был рост производства, который составил 66 %. Достигли этого благодаря, грамотной политике государства, а также повышению качества выпускаемой продукции. Результат – резкое сокращение рекламаций. Но обо всём по порядку.

Производство

Внедорожники

Летом был большой заказ от нашего давнего партнера - АЛРОСЫ. Мы сделали 29 автопоездов, которые сейчас работают на Верхне-Мунском месторождении. Провели большую работу, и это того стоило.

Представленная в мае 60-тонная машина работает в Кузбассе. Пока без сбоев. С этой техникой мы связываем наше будущее.

В декабре 2018 года представили автопоезд также для работы на Верхне-Мунском месторождении, но уже с грузоподъемностью 127 тонн и с полным приводом. Учли все замечания, которые у нас были по первой машине, которая, кстати, работает неплохо и приближается к показателю 1 млн т*км с начала года. Главная проблема северных регионов, в том числе и Якутии - пробуксовка автотранспорта. Применив полный привод, мы эту проблему минимизировали.

Сельское хозяйство

Очень большое внимание уделили сельскохозяйственному направлению. Что важно: изменили конструкцию скотовоза, применив на трехъярусной модели 9827 тросовую систему подъема полов, взамен цепной. Считаем, что это будет гораздо прочнее и надежнее. Доработали подвеску, усилили ее, учитывая наши дороги и особое отношение к данному направлению.

Что касается сельского хозяйства, мы рассчитываем каждый год делать несколько новых моделей, для того чтобы полностью охватить все сельскохозяйственные направления: зерноводство, овощеводство, картофелеводство и т.д. Ждем, когда достаточную государственную поддержку получит виноградарство. Один прицеп для транспортировки винограда мы уже сделали, и надеемся, что в скором времени, в свете новой политики нашего правительства, и этой отрасли уделят должное внимание.

Магистральная техника

С середины 2018 года вплотную занялись проработкой новой конструкции изотермических кузовов. Этим продолжим заниматься и в 2019 году.

Первое, что хотим - найти отечественных поставщиков всех компонентов, начиная от облицовки и заканчивая применяемыми клеями. Такие производители уже есть, и мы будем их всячески поддерживать и ориентироваться на сотрудничество именно с ними. Среди таких партнеров – завод красок «ЯрЛИ». Очень хорошая продукция, прекрасное отношение. Это практически западный завод, который и выпускает, и обучает, и сопровождает.

Подвеска

Полностью перешли на подвеску с, так называемым, большим сайлентблоком, которая неплохо себя показала. Сейчас готовим новый вариант подвески, который будет еще надежнее и дешевле. На данный момент главное – перейти на более прогрессивные конструкции и технологии, которые подразумевают изготовление не единичных изделий, а больших партий. К этому идем. Именно это поможет удешевить готовую продукцию.

Технология

В прошедшем году, также как и в последние несколько лет, очень много внимания уделяли технологии. Окончательно запустили покрасочные камеры и приступили к изготовлению участка для покраски мелких деталей, который введем в 2019-м году. В результате, процесс покраски будет организован следующим образом: все мелкие детали будут краситься отдельно, а на основном участке будут окрашиваться кузова, рамы и другие крупные детали. За счет такой организации мы хотим добиться выпуска примерно 25-30 штук в сутки.

Начатый в 2018-м году процесс роботизации покраски планируем также закончить в текущем году. На сегодняшний день пришло всё окрасочное оборудование, в том числе 4 робота FANUC. Надеюсь, что с помощью роботов мы сможем значительно повысить качество покраски. Кстати, при роботизированном процессе расход краски сокращается до 50%.

Продолжаем обновлять оборудование: практически все старые станки отправили на капитальный ремонт, либо списали и купили новые. Тем самым мы подготовились к тем сложным изделиям, под которыми я подразумеваю внедорожные седельные тягачи и всё, что связано с технологическим транспортом. Я думаю, здесь мы подготовились хорошо.

Строительство

По стройке, в основном, занимались внутренней технологией. Наконец-то, запустили новый главный конвейер, который значительно ускорил выпуск техники. Сейчас всё встало на свои места, все операции упорядочились, и проходная мощность на сегодняшний день видится в районе 35-40 единиц в сутки.

Кадры. Внутренний распорядок.

В прошедшем 2018-м году нам удалось поднять зарплату примерно на 25%, учитывая инфляцию и дальнейшую ориентацию на роботизацию производства. 19 роботов, которые уже сейчас трудятся на нашем заводе, заменили 55 человек. При этом роботам платить не надо. Таким образом, освободившиеся деньги мы пустили на увеличение зарплаты и, собственно, максимально стимулировали людей. Такая политика продолжится и в дальнейшем. Также пытаемся организовать помощь в приобретении квартир для определенной категории рабочих, инженерно-технических специалистов, которые проявили себя. Завод берет на себя оплату процентной ставки, а рабочие выплачивают основной долг. Это, как стимулирование, работает хорошо.

В конце 2018 года начали эксперимент по проведению производственных соревнований. Обозначили критерии оценки. Определили порядок назначения победителей. Ежемесячно это будут 2 бригады в двух категориях. Поначалу особого энтузиазма данное начинание не вызвало среди рабочих. Но назначенная денежная премия для бригад-победителей сразу изменила отношение. Появилась реальная цель, смысл.

Для нас, руководства, основная цель таких соревнований – это вовлеченность каждого сотрудника в процесс производства, ответственность за свою работу и, как следствие, сокращение брака, повышение качества и производительности.

Продолжаем испытывать дефицит квалифицированных кадров, в первую очередь, конструкторов и технологов. Сейчас конструкторский отдел состоит из 8 бюро, каждое из которых занимается своим направлением. И хотя о качестве российского образования судить не мне, но считаю, что из вузов должны приходить специалисты хотя бы на 50%, по факту же, к большому сожалению, приходят совсем «сырые» ребята, которых еще учить, как минимум года четыре. И всё это при том, что в России много толковых ребят.

Сбыт

Как уже говорилось выше, сбыт в прошлом году показал достойные результаты. Прирост составил более 60%. Это лучшие показатели за последние 7 лет. Основной рост показала техника магистрального направления и это опять-таки результат того, что технику проработали до мелочей, уделяя особое внимание замечаниям наших клиентов. По таким направлениям, как шторные полуприцепы, полуприцепы-сортиментовозы, контейнеровозы, прирост составил более 100%, по сравнению с 2017 годом.

Традиционно, хочу поблагодарить всех тех, кто помогал нам в прошлом году, наших партнеров, друзей и сотрудников, кто внёс свой вклад в нашу заводскую жизнь:

Сотрудники:

1. Шашков В.В.

2. Кочнов А.Ю.

3. Бухтеев В.М.

4. Смирнов А.С.

4. Белов В.В.

5. Федюшин С.А.

6. Смирнов А.С.

7. Жмулин П.А.

8. Пименов С.Ю.

9. Козлов А.Ю.

10.Прилепин И. М.

11. Джохадзе Л.Ш.

12. Ефимов Д.В.

13. Разговоров Д.М.

14. Шабашов И.В.

15. Кнутов А.В.

16. Ионов А.Ю.

17. Библиев А.К.

18. Верещагин В.В.

19. Дубинкина И.А.

20. Емельянов А.А.

21. Макаренко М.И.

22. Криони С.Г.

22. Козырев А. А.

23. Козырев С.А.

24. Быкин Д.В.

25. Вознесенский А.В.

26. Шаймярдянов Ш.М.

27. Шамандрин И.В.

28. Ярошек А.В.

Наши партнеры:

1. Махрачев А.Ф.

2. Буханцев А.В.

3. Яворский С.А.

4. Петров В.В.

5. Евса М.Б.

6. Опанасенко П.И.

7. Пожидаев Ю.И.

8. Копылов К.Н.

9. Вьюнышев И.В.

10. Капитонов Д.В.

11. Пастухов А.Ю.

12. Порядин И.В.

13. Латкин Е.Е.

14. Хапова Е.А.

15. Кудрицкий Г.В.

16. Краснов А.Е.

17. Майоров К.Ю.

18. Дюдяев Д.П.

19. Болгар А.В.

20. Попов И.В.

21. Сабиров Э.М.

22. Двойрин Б.М.

23. Сахаров С.В.

24. Водин К.Е.

25. Дурицкий И.В.

26. Горбунов В.В.

27. Рига С.С.

28. Шильцев М.В.

29. Зинин А.Н.

Главным событием стало выдвижение В.В. Путина кандидатом в Президенты РФ. Не скрою, в нашей среде, кто занимается делом, было небольшое брожение: пойдет - не пойдет. Однако после того, как В.В. Путин решил идти на следующий срок, как-то сразу все успокоились. Всё связано с инвестициями, и не малыми. Вкладывать деньги - не вкладывать. Опыт есть, и опыт печальный - 90-х годов. Не хочется наступать на одни и те же грабли.

Теперь можно рассказать, что происходило в 2017 году из наших местных новостей. В целом, к концу 2017 года объём производства вырос примерно на 30%.

А теперь обо всём по порядку.

Завод

В мае состоялась презентация завода образца 2017 года. Показали основной модельный ряд продукции и новые разработки, показали цеха, показали новые технологии. Презентация проходила в новом инженерном корпусе. На тот момент были открыты два этажа, в начале 2018 года строительство полностью закончили.

Технологии

Сдали новую очередь покраски. Наверное, повторяюсь, но технологии – сейчас главное, во что нужно вкладывать деньги. Роботы, стандартизация, унификация, экономические расчеты – это основа сегодняшней технологии, которая меняется постоянно. Зазеваешься с обновлением – обойдут, как «стоячего» (выражение автомобилистов).

Продукция

Стали широко применять алюминиевые, самосвальные кузова, сельскохозяйственные изделия, изотермические кузова. По конструкции сделали новую модель шторного полуприцепа, несколько моделей самосвальных прицепов, изотермических кузовов.

Продолжили развитие осевой продукции: дисковые тормоза, оси грузоподъемностью 20 – 25 тонн. Сделали подвеску на 9-ти тонную ось, базирующуюся на увеличенном сайлентблоке, а также 35-ти тонную подвеску на резиновых упругих элементах.

Выбрали хороший завод по производству всей резины (далеко не все заводы ушли в небытие). Все стабилизировалось.

Внедорожные автомобили

Отдельная тема – внедорожные автомобили. Усовершенствовали 45-ти тонный самосвал. Коэффициент технической готовности достаточно высокий – 0,95. Неплохо модернизировали тягач, который работает в «Алросе» - поставили более мощный мотор на 760 л/с, более мощную коробку, доработали средний мост. В общем, работа проделана большая, модернизация полностью себя оправдала.

Разрабатываем новые модели, о которых расскажу в своё время.

Условия труда

Сдали второй этаж инженерного корпуса, куда переехали все конструктора. У нас на первом этаже - производство, на втором - конструктора и на третьем этаже - технологи, строители. Площади каждого этажа около 700 м². Всё красиво отделано. У каждой бригады поставили компьютеры-терминалы, где можно посмотреть всю информацию: чертежи, задания на смену, зарплату, все положения об оплате, технике безопасности. В общем, всё что нужно - всё здесь. Большая часть работы по технологии в 2017 году внешне малозаметна, но она очень важна: вентиляция, прокладка новых силовых кабелей, транспортные, цеховые системы наладки на стапелях. Выпуск растёт, и штучное время считывается более детально: по количеству движений рабочего, расстоянию от узлов до деталей, минутное планирование, расчёты заделов. В целом, работа знакомая, работа нужная.

Сделали теплицу. Посадили огурцы. Едим, продаём в нашем магазине. Земля есть, почему бы её не использовать.

Набираем людей. Обучаем их. К сожалению, демография 90-х годов всё отчетливее даёт о себе знать. Но ничего – прорвёмся!

В заключение, как всегда, хочу поблагодарить всех, с кем сотрудничали в 2017 году:

- Махрачёв А.Ф.

- Павленко С.В.

- Буханцев А.В.

- Нечахин Е.

- Сабиров Э.В.

- Криони С.Г.

- Попов С.А.

- Мишин В.И.

- Кожин А.И.

- Двойрин Б.М.

- Соболев О.И.

- Лапихин А.А.

- Петров В.В.

- Евса М.Б.

- Гетьман В.В.

- Копылов К.Н.

- Опанасенко П.И.

- Шавырин В.В.

- Водин К.Е.

- Артозей В.А.

Прочёл итоги 2015 года, чтобы освежить память. Начну с того, что в этом году, в основном, занимались технологией. Если перефразировать известное изречение И.В. Сталина: «Технология решает всё». Из того, что задумали, не закончили покраску. Построили новую камеру для дробеструйной обработки рам, кузовов. Получилось неплохо. Светлая, высокая, широкая камера, выполненная с учётом опыта эксплуатации предыдущих 16-ти лет.

Самый объёмный участок работы – перенос участка изготовления рам в новый корпус площадью 4800 м². Сделали универсальные сборочные приспособления, общей длиной 160 м. Согласен, обошлось недёшево. Но теперь мы можем делать любые рамы на пяти рабочих местах, плюс оригинальные кузова – ещё четыре рабочих места. Идея данной разработки полностью наша: от конструкции до воплощения в жизнь. Делали четыре месяца. Очень мощная конструкция. Ну, чему-то же нас учили в институте. Кстати, практику я проходил на ЗИЛ. Великий завод. Давно это было.

В любой раме главное – лонжерон. Это такие двутавровые балки. Так вот, если завод делает балки высотой от 50 мм до 800 мм, и делает их быстро, то значит с технологией на нём всё в порядке. Мы сделали новый участок сборки лонжеронов: плазма двухрезаковая, специальный стапель длиной 18 м. и линия проварки лонжерона, состоящая из трёх роботов и двух кантователей - всё работает неплохо.

Также пытаемся развеять миф о том, что роботы применяют только в массовом производстве. Это не совсем так. Фирма FANUC предоставила программу, на которой все движения робота со сварочным автоматом можно смоделировать на компьютере, создав специальные рабочие места, так называемые ячейки. Наши программисты делают управляющие программы, которые затем переносятся на комплексы. Работа роботов - захватывающее зрелище. К слову, программисты у нас - местные ребята. Теперь они уже меня учат, правда, без фанатизма.

Приобрели два хороших станка горизонтально-расточной и спецстанок с двумя шпинделями. Он-то нас и выручил при производстве стапелей. Ведь длина стола этого станка 6 м. Были еще несколько внедрений, но рамки статьи меня ограничивают. Плавно переходим к конструкции.

Главное событие – проектирование и изготовление автопоезда для «Алросы» (в девичестве «Якуталмаз»). Как мы это делали – отдельный рассказ.

Разработали все сами: сами сделали кабину, изготовили все панели с помощью двухсот килограммового робота. Материал – алюминий. Сделали раму, седло, подвеску. Двигатель и коробка пока американские. Будем надеяться, что и у нас начнут делать АКПП и соответствующие двигатели. Всё сделали - довезли своим транспортом до Усть-Кута, дальше по Лене до Ленска – Мирный – Удачный. Сейчас автопоезд работает, возит руду с трубки «Зарница» до обогатительной фабрики. Наши бригады постоянно дежурят на месте и, в случае необходимости, проводят ремонт, обслуживание. Эксплуатация в тех широтах показывает, что то, что работает в обычных условиях, перестает работать при температуре -45º. Поменяли несколько узлов. Рама, кабина - не трещат - сталь выбрали верную. Но без сотрудников «Алросы» - это было бы невозможно. Разработали новую 25-ти тонную ось, которая успешно сопротивляется хладноломкости.

Сделали семейство, так называемых, лёгких самосвалов - на все случаи жизни.

Затянулся у нас в России период перехода к перевозкам по правилам. Я имею в виду осевые нагрузки. В таких регионах как: Красноярский край, Кемеровская область, Новосибирская область, Краснодарский край - всё выполняется. В остальных регионах - «как-то» обходят требования тех. регламента, Постановление № 272. «Как-то» поставил в кавычки, потому что как это делается - всем известно. Жаль, что на это контролирующие органы смотрят сквозь пальцы.

Реализация в 2016 году была на 600 000 000 рублей больше, чем в 2015 году. Немного не дотянули до трех миллиардов рублей. Экспорт в 2016 году составил 24% от общей реализации. Шаг вперед. Что самое интересное – нет рекламаций - сделали хороший запас прочности конструкций. Подобрали хорошие шины – главная расходная часть любого прицепа. Как правило, клиенты берут первую партию, эксплуатируют и, в случае успешного испытания, делают повторный заказ. Мы имеем повторные заказы - 100% .

Участвуем во всевозможных выставках: Мюнхен, Ганновер – это даёт свои плоды. В российских выставках не участвуем – очень низкая эффективность. Проводим свои ежегодные презентации: в мае, на сегодняшний день, лучший вариант демонстрации продукции. Плюс сайт.

Продолжаем поддерживать нашу местную футбольную команду. Парни играют на первенство Московской области. Стараются.

Как всегда, в заключение, огромная благодарность тем, кто нам помогал в 2016 году, с кем мы сотрудничали, кто внёс свой вклад в нашу заводскую жизнь:

- Махрачёв А.Ф.

- Павленко С.В.

- Буханцев А.В.

- Нечахин Е.

- Сабиров Э.В.

- Криони С.Г.

- Попов С.А.

- Мишин В.И.

- Кожин А.И.

- Двойрин Б.М.

- Соболев О.И.

- Егоров А.Н.

- Жибуль А.Н.

- Динер В.А.

- Метельков А.В.

- Карасёв С.Н.

- Рольгайзер Д.И.

- Цверов М.А.

- Старых Н.Л.

- Кадиров И.М.

- Колчекьян А.А.

Год прошёл под девизом «Экспорт, экспорт, экспорт». Экспортировали свою продукцию в страны, занимающиеся горнодобывающим бизнесом. С 2014г. экспорт увеличили в 7 раз. Стало понятно, какая техника пользуется спросом, какие требования к этой продукции предъявляются, какова должна быть квалификация персонала. Всё внимание стали уделять отбору и обучению кадров. В первую очередь – это конструктора и технологи. Процесс этот небыстрый. Чтобы человека понять, нужно два года, после чего станет понятно: этот товарищ действительно может работать конструктором или технологом, или он пришёл не по адресу. Есть очень много способных парней. Найти их – наша задача.

В производстве – внедряем роботы. Было бы больше дешёвых денег, внедряли бы больше. Худо ли бедно, а внедрили уже девять роботов. Пока все сварочные. Сейчас купили один грузовой робот грузоподъёмностью 220 кг. Для чего – расскажу в итогах 2016 года.

Весь год готовились к переезду. Двигать приходится целые участки, пролёты. Всё для того, чтобы сделать новую линию покраски. Очень надеюсь, что в этом году со всеми переездами будет покончено. Сейчас единственная мечта – проснуться 1 января 2017 года, и всё позади: покраска работает, участок сборки и сварки рам на месте с новыми универсальными стапелями, спецучасток по сборке единичных изделий и сельхозтехники работает на новом месте, внутризаводские перевозки сведены к минимуму. Другими словами - коммунизм. Но ничего. Глаза боятся, а руки делают.

Очень большие надежды возлагаем на автомобили. Определили направление в этом бизнесе: спецмашины и мощные тягачи для автопоездов полной массой 188 тонн. Они будут заниматься перевозками полезных ископаемых от мест добычи до склада.

Развиваться будет и направление карьерных самосвалов. Небыстрый процесс. Но пойдём именно этим путём. Кстати, автомобили – это и хорошее экспортное направление. Здесь мы, конечно, будем привлекать и иностранных специалистов: их опыт, их знания очень помогут нам. В этом деле главное, чтобы наши инженеры учились, впитывали в себя всё то, что даёт нам совместная работа с иностранными специалистами.

Особое направление развития – маркетинг и сбыт. Есть вопросы, есть пробелы и в том, и в другом направлении. Наблюдая, как работают наши партнеры, которые обеспечивают экспорт, констатирую, что нам есть к чему стремиться. Очень жаль, что высшая школа не готовит таких специалистов. А ведь грамотный, качественный маркетинг обеспечивает перспективу развития предприятия на годы. А сбыт – устойчивую жизнь людей, их семей – это, собственно, и есть сердце предприятия. В общем, свои проблемы и ошибки видим, нужно учиться и исправлять ситуацию.

Очень много разговоров про кризис. Мне совершенно непонятно, о чём идёт речь. Бывает кризис перепроизводства. Но когда на полках магазинов импортные продукты, бытовые товары ширпотреба, когда перевозят грузы на импортных машинах, когда не хотят брать Российские товары – какой же это кризис! Это отсталость и лень - вот точное определение того, что происходит. Рубль низкий – помогают всевозможные пошлины, запреты – только работай и напрягайся! Не стоит неумение делать качественные товары списывать на кризис. Кстати, это в полной мере относится и к нам. Но мы очень стараемся поправить ситуацию. В мае, надеюсь, заработает карьер . Это поможет с деньгами на техперевооружение.

Теперь непосредственно о продукции. По автомобилям: на карьерном самосвале ставим мотор «Тутаевского моторного завода». Перешли на более мощную коробку. И, главное, делаем седельный тягач для автопоездов. Про него расскажу отдельно.

Самосвальная родная наша техника, наша кормилица. Это она обеспечивает экспортные поступления. Наконец, добьём легкий самосвал, конструктивно поменяем в остальных кое-какие детали и узлы. Линейка очень большая. Лидеры - сцепки с боковой разгрузкой. Интересно, что когда мы представили их в 2008 году, то какие-то "эксперты" напророчили провал этой затеи: уверяли, что пользоваться спросом это не будет. Вышло всё наоборот.

Тентованная группа: будет внесено очень много изменений. По сути, это будет новое изделие. Это к слову о маркетинге. Пользуясь случаем, выражаю огромную благодарность компании Delko, которая популярно нам объяснила, какие требования предъявляются к этому изделию. Этим и нужно сейчас заниматься - узнавать у людей, что им нужно для бизнеса.

Осевое производство - приоритетное направление. Развивается очень быстро. Вот в этом направлении мы и выиграли. От осей зависит очень много: и цена, и сроки поставки. Сейчас выпускаем 7-ми, 9-ти, 13-ти, 16-ти, 20-ти и 25-ти тонные оси, плюс подруливающие, плюс подвески. В общем, угадали в этом вопросе. Как у Пушкина: «Ай- да Пушкин, ай-да сукин сын!».

По изотермической группе: считаю, что изделия доведены и в ближайшее время конструктивно меняться не будут.

По сельхозгруппе: сделали новый зерновоз, с донной разгрузкой, локализовали скотовозы, по картофелевозам - необходимо изменить задний борт, ПТ-4 - заменить вертикальный конвейер. В общем, есть чем заниматься.

Процесс развития продажи запчастей и развития сервисной базы - это процесс непрерывный, и мы ни на минуту не останавливаемся в этом развитии.

Начали строить небольшую теплицу для своей столовой: круглогодичная поставка овощей, надеюсь, будет обеспечена!

В заключении, хочу отметить всех тех коллег, партнёров, с кем очень плодотворно и творчески поработали в 2015 году:

- Eero Tolli

- Janno Roeckerath-Eising

- Dirk Verstoep

- Сабиров Э. М.

- Гордин Б. Л.

- Степанов П.

- Еськов Олег Александрович

- Яковлев Алексей Владимирович

- Смирнов Виктор Владимирович

- Шарифуллин Рустем Фаилович

- Кадиров Илгиз Мусоевич

- Бондаренко Константин Владимирович

- Скляренко Виктор Владимирович

- Яночкин Антон Игоревич

- Герасимов Степан Анатольевич

- Карасев Сергей Николаевич

- Поняев Юрий Викторович

- Суминов Сергей Николаевич

- Моряков Алексей Викторович

- Буханцев Анатолий Викторович

- Назаров Виктор Михайлович

- Ковальчук Алексей Николаевич

- Чудаков Роман Станиславович

- Крутиков Константин Владимирович

- Петров Виталий Владимирович

- Баширов Руслан Эминович

- Сарапин Виктор Алексеевич

- Метельков Артем Владимирович

- Самошин Андрей Анатольевич

- Мингазов Антон Ильсурович

- Соболев Олег Иванович

- Хабибулин Ришат Абдуллович

- Вольф Сергей Адольфович

- Терсинев Сергей Викторович

- Коваленко Александр Васильевич

По производственным показателям за 2014 год завод сделал еще один шаг вперед, пусть небольшой, но все-таки шаг. Судя по статистике (данные регистрации в ГИБДД) мы занимаем первое место по выпуску продукции среди заводов СНГ и второе после Шмитц в абсолютном зачете. До «Тонара» я работал на Ликинском автобусном заводе. Мы делали по 38 автобусов в сутки, и если случались срывы, директор на оперативке устраивал разнос и говорил, что 35 машин рабочие сделают сами, без всякого начальства. А мы делаем по десять прицепов и при этом умудряемся занимать первое место. Ну и времена!

Очень много внимания уделяли качеству в целом, культуре производства, обучению кадров. Под словом качество я понимаю не только правильную сборку и хорошую покраску изделия, но и весь комплекс мер, связанный с жизнью выпускаемой техники. Это и все эксплуатационные свойства, и сервис, и обеспечение запасными частями. Конечно не сразу, но это даст определенный результат. Главное - это вера покупателей нашей техники в завод, вера в то, что завод, как хороший врач, будет следить за своим пациентом и не оставит его в беде, будет с ним до конца.

За этот год мы перевели большое количество узлов на роботизированную сварку благодаря оперативной работе наших программистов. Все конструкции создаются под роботизированные комплексы. Тех. процессы расписываются пошагово, и это укрепляет технологическую дисциплину. Еще раз вынужден признать, что советская инженерная школа была далеко не самая худшая. Это мы доказываем на практике.

Сейчас, когда промышленность оказалась в непростом положении, было бы правильно выдвинуть лозунг : "Российское - значит отличное". Считаю, что самое главное – это избавиться от импортной зависимости и перейти на отечественные комплектующие. Для завода это сейчас один из главных вопросов. Проходит он весьма непросто, но это надо делать. Конечно, нельзя вот так взять и перейти, так как это связано в первую очередь с качеством. По гидравлике и другим сложным комплектующим в ближайшем обозримом будущем альтернативы не предвидится, поэтому с заводами Вабко и Пента мы будем сотрудничать очень долго, но такие позиции как кованные и литейные детали проработать можно. Если бы еще правительство помогло грамотными законами, а также была бы реальная поддержка по кредитам для наших клиентов, можно было говорить не о шаге вперед, а о целом скачке. Но пока имеем то, что имеем. Лозунг военных лет " ни шагу назад" не для наших начальников в правительстве из экономического блока. А неплохо было бы выпустить аналог 227 приказа Верховного Главнокомандующего.

В 2014 году мы значительно укрепили сбыт. Создали несколько площадок для продажи в регионах. Уже работают площадки в Кемерово, Санкт-Петербурге, Красноярске, Краснодаре и Белгороде. Планируется открытие торговой площадки завода в Крыму и Казахстане.

На заводе мы регулярно проводим обучение продавцов и дилеров.

Отдельно хочу сказать про экспортные поставки. Они растут в хорошем темпе. Наши партнеры, которые отвечают за экспорт, расширили свой штат. Мы стали сотрудничать еще с одной фирмой по экспортным поставкам. Думаю, что 2015 год будет определяющим по экспорту. На выставке в Ганновере, в которой мы принимали участие, наша техника имела неожиданный (лично для меня) успех. Наверно потому , что выставили необычный самосвал для перевозки руды. Это была громадина, на которой можно вести до 100 тонн руды по технологическим дорогам.

В 2014 году мы впервые продали большую партию автопоездов. Двадцать штук для перевозки угля работают в Шахте "Беловская". Еще раз передаю горячий привет уважаемым потребителям нашей продукции с этой шахты.

Очень хорошо показала себя наша площадка в Кемеровской области – «СибирьТонарСервис», обеспечивающая клиентов полным комплексом услуг по сервисному обслуживанию, обеспечению запчастями. В компании работают оперативные выездные ремонтные бригады и многое другое. Во всем этом большая заслуга моего старого сибирского друга - Сабирова Эдуарда Михайловича.

За 2014 год мы приняли участие в крупнейших международных выставках, таких как «СТТ-2014»(Москва) и «IAA Commercial Vehicles» (Ганновер). Провели полномасштабную ежегодную презентацию всей выпускаемой техники.

В течение всего года было проведено большое количество презентаций, организованных совместно с нашими региональными партнерами. Хочется особо отметить презентацию в г. Сыктывкар совместно с Автоцентром «Човью».

В этому году мы достраиваем производственный корпус, сдадим его в мае 2015 года, заложили фундамент для сервиса, инженерный корпус планируем сдать в конце 2015 года.

Закупаем оборудование для инструментального производства - довольно большие станки, модернизируем их, ставим ЧПУ, заменяя ручное управление. Это поможет нам при изготовлении роботизированных комплексов.

Продолжаем поддерживать спорт в деревне, где расположен наш производственный комплекс. Это в основном футбол и хоккей. В командах играют детишки наших работников, парни буквально болеют игрой. Это нас очень радует - молодежь здоровая и при деле. Будем надеяться что из них вырастут достойные граждане нашей страны.

Хочу, как всегда, отметить особо отличившихся наших сотрудников и партнеров нашего завода:

- Криони Степан Георгиевич

- Сабиров Эдуард Михайлович

- Чернов Вячеслав Николаевич

- Ээро Толли

- Прилепин Иван Михайлович

- Козлов Алексей

- Шашков Владимир Викторович

- Карчевский Сергей Николаевич

- Степин Дмитрий Александрович

- Евтенко Александр Михайлович

- Яшкин Александр

- Нехорошев Сергей Васильевич

- Кожин Андрей Иванович

- Костеров Юрий Владимирович

- Огурлиев Ахмед Рамазанович

- Хабибуллин Ришат Абдуллович

- Марченков Алексей Викторович

- Поликарпов Игорь Анатольевич

- Ибрагимов Рамиль Эльфеддин оглы

- Бурухин Виталий Анатольевич

- Евдокимов Борис Евгеньевич

- Метельков Артем Владимирович

- Яночкин Антон Игоревич

- Афанасьев Олег Валерьевич

- Лебедев Александр Витальевич

- Никитинский Виктор Валерьянович

- Кочуров Олег Георгиевич

- Колчекьян Артем Арамович

Технический директор ООО МЗ «Тонар»

Юрий Павлович Вайнштейн

Год прошел ровно, без заметных подъемов и спадов. Функционировали все подразделения завода. В условиях общего спада рынка грузоперевозок, мы сохранили всю численность, всех высококвалифицированных специалистов, что очень важно.

В модельном ряду пополнение - появились новые автомобили-самосвалы с колесной формулой 10*4, и 8*4. Разработали и изготовили к ним подруливающие оси, что очень влияет на скорость изготовления машин. Главный наш полигон на сегодняшний день – это Кузбасс. Мы провели презентацию на уровне правительства области, заключили договор о сотрудничестве с университетом имени Горбачева, все самосвальные новинки испытываем в Кемеровской области. Сейчас на испытании находятся полуприцепы объемом 33 м3.

За последний год в конструкцию многих моделей был внесен ряд доработок, которые намного упростили процесс обслуживания техники. Очень большое внимание мы сейчас уделяем процессу затентовки самосвалов. Надеюсь, эту тему мы закроем по всем изделиям в 2014 году. Очень важно, чтобы все тенты были автоматизированы.

На автомобилях были установлены и успешно испытаны специальные антипробуксовывающие устройства. Сейчас дорабатывается документация, а после начнем в виде опций предлагать нашим клиентам. Этот проект разрабатывается совместно с американцами. Прекрасные люди из штата Юта, трижды приезжали к нам. Что интересно, кроме соков и воды ничего больше не пьют, ни чай, ни водку.

Продолжаем сотрудничество с иностранными специалистами - по изотермическим кузовам с финским специалистом, на протяжении уже 17 лет. Линию по производству изотерм очень серьезно модернизировали, надеемся в скором времени наши покупатели по достоинству оценят новое качество изотерм «Тонар».

По самосвальным кузовам сотрудничаем с австралийскими и итальянскими инженерами, а по спецпроекту «свиновозы» - с немецкими инженерами.

По кооперации продолжаем работать минимум с 8 странами мира. Растет доля экспорта. В Голландии начали работать наши друзья, с которыми я познакомился в Монголии на испытаниях магистральной техники по транспортировке угля. Поставляем эту технику в страны, где идет добыча угля, бокситов, различных руд. Экспорт дисциплинирует во всем - и в качестве, и в себестоимости, и в сроках поставки. Пока нареканий к нам нет.

Особая тема - карьерные самосвалы. Сейчас разрабатываем третью модификацию - для перевозки угля. Техника опять пойдёт в Кузбасс. Об испытаниях на наших карьерах мы писали на нашем сайте, так что повторяться не буду. Машина имеет 70% локализации. С запчастями, надеюсь, проблем не будет, а в эксплуатации это одно из главных условий.

Наше сотрудничество с компанией «Мираторг» также началось весьма успешно. По из спецзаказу были изготовлены 8 специальных птицевозов. Проект был непростой, но мы справились. Ребятам из «Мираторга» хочется сказать большое «спасибо» за доверие. Надеюсь, будем работать вместе и дальше.

Отдельная тема - перевозка зерна. Учитывая, что контроль за осевыми нагрузками носит системный характер и становиться всё жёстче, мы готовим несколько моделей, у которых будет небольшая собственная масса. Пришло время массово внедрять в конструкции алюминий и это оправдано.

За 2013 год мы сделали целый модельный ряд изотермических полуприцепов. Они отличаются друг от друга в основном объемом и «начинкой» кузова. Самый большой изотермический полуприцеп имеет длину 16.5 м, что вполне укладывается в требования Постановления №272 Правительства РФ.

В 2013 году мы спроектировали прицеп для перевозки леса. Он раздвижной, меняет длину по необходимости. Сейчас вместе с финскими специалистами дорабатываем автопоезд для перевозки леса - у нас же лесной край!

Но всё же главное наше внимание, это - технология. Сварка, сборка, покраска… по понятным причинам глубоко раскрыть все наши секреты не могу, это наш хлеб, кому хочется ходить голодным. Но денег туда вкладывается очень много. Надеюсь, что в инвестициях мы не ошибемся.

По строительству - ввели в строй три новых бокса для обслуживания автомобилей, сделали площадки с покрытием для стоянки техники, сделали дорогу длиной в 1 км для проезда по заводу. Продолжаем строительство инженерного корпуса в три этажа, общей площадью более 1700 м2. Там свободно разместятся четыре службы завода, а ведь отдельные люди имеют такие дома, куда им столько?

Отдельное спасибо тем кто с нами работал в 2013 году:

- Попову С.Н.

- Сабирову Э.М.

- Фетисову П.Б.

- Пичугину С.В.

- Щербакову М.П.

- Мельникову А.А.

- Крутову С.В.

- Нефедову О.С.

- Власовой И.В.

- Яковцеву А.

- Шкапенко В.

- Двойрину Б.

- Амелехину А.С.

- Косинову А.Д.

- Бурухину В.А.

- Шамарину Д.И.

- Малышеву П.

- Хабибуллину Р.А.

- Спаскину Н.И.

- Колченьян А.А.

- Гибрадзе Ш.Ю.

- Моренко В.П.